Por qué se usa aluminio en la mayoría de disipadores, además de cobre

Estamos acostumbrados a ver que los disipadores, tanto de procesador como de tarjeta gráfica, se fabrican mezclando metales como el aluminio y el cobre, predominando más el primero de estos metales que el segundo. Pero ¿por qué se fabrican así los disipadores y no empleando solo uno de estos metales? Est0 es de lo que hablaremos en este tutorial.

Disipadores hay, en el mercado, de muchísimos tipos, formas y tamaños. Hay disipadores para el procesador, para la tarjeta gráfica, para la memoria RAM, etc. Cada uno de ellos se diseña en función a las necesidades térmicas de aquello que va a refrigerar, como es lógico. Así, por ejemplo, los disipadores para procesadores pueden ir desde un bloque de metal extruido (como muchos de los disipadores OEM que emplean fabricantes como AMD o Intel), hasta complejas torres dobles con dos o tres ventiladores de 140 mm.

Hay tres estilos en los que se suelen fabricar los disipadores hoy en día:

- Bloque de un único metal extruido

- Bloque de un único metal extruido, en cuyo centro se emplea un cilindro de otro metal

- Base de un metal con heat pipes y aletas de refrigeración

Los disipadores OEM suelen emplear el primer método de fabricación, dado que es el más barato, y el metal que se suele emplear en estos casos suele ser el aluminio. Otros modelos de disipadores siguen esta misma técnica, pero el centro del disipador se sustituye por un bloque de cobre. Esto se hace porque el cobre absorbe y conduce el calor mucho mejor que el aluminio.

Los disipadores emplean cobre o aluminio en función de las propiedades térmicas y del precio

A pesar que las propiedades térmicas del cobre son bastante superiores a las del aluminio, también es verdad que el cobre presenta dos importantes desventajas para su uso en disipadores:

- Es un metal mucho más denso que el aluminio, con lo que los disipadores fabricados por completo con este metal tienden a ser considerablemente más pesados

- Es un metal más caro que el aluminio, lo que encarece más el precio final del producto

El problema del peso no es tan grave cuando se trata de disipadores de poco tamaño, que no levantan demasiado sobre la superficie del componente. Pero cuando se trata de disipadores de tipo torre, sí se convierte en un problema importante por el par de torsión que se ejerce muchas veces sobre el PCB sobre al que va anclado. Este par puede ser tan importante que, en ocasiones, este tipo de disipadores se venden con soportes especiales que permiten un anclaje más seguro (y complejo de usar).

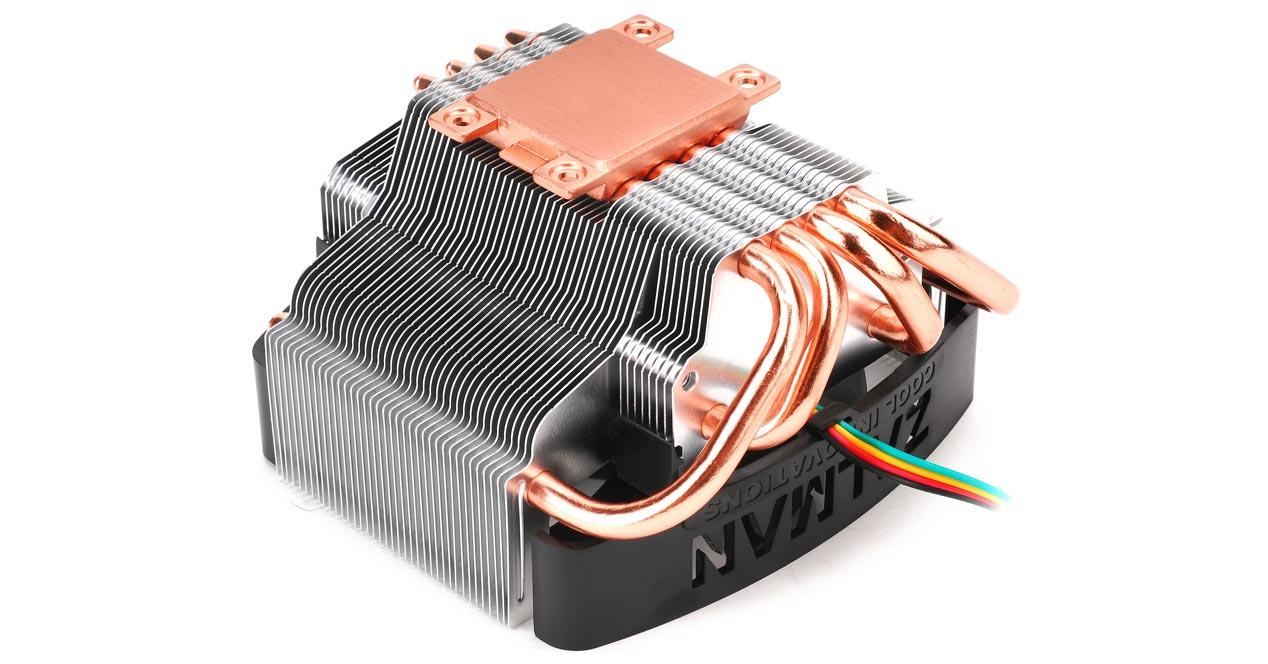

De manera general, el disipador más común a fecha de hoy es el de tipo torre, donde la base se fabrica en cobre (junto a las heat pipes), mientras que el resto de aletas de refrigeración se fabrican a base de láminas de aluminio, que se insertan en contacto con las heat pipes para asegurar que el calor pasa de ellas a las aletas. Hay algunos fabricantes que van incluso más lejos y sueldan las aletas a las heat pipes para que la transmisión de calor entre ambas superficies sea perfecta (Noctua es uno de ellos), aunque lo habitual es que simplemente vayan insertadas en ranuras.