Más conocidos por sus diseños de CPU que terminan desde en dispositivos de IoT hasta en smartphones y servidores, ARM ahora ha presentado su nuevo micro controlador en un nuevo factor de forma: en lugar de usar silicio como base, la compañía ha habilitado un núcleo de procesador hecho de plástico, convirtiéndose en lo que sería la primera CPU de plástico del mundo.

La tecnología que ha permitido alcanzar este hito ha estado en proceso durante casi una década, ya que ARM ha estado esperando los métodos de fabricación que les permitieran crear un núcleo completamente funcional hecho de plástico. Ahora la empresa ya tiene algo tangible y que funciona, así que han publicado los primeros resultados de su investigación en la revista Nature.

¿Cómo crear una CPU hecha de plástico?

La electrónica «plástica» o flexible lleva estando con nosotros ya mucho tiempo, y por lo general implica diseños grandes pero simples para el flujo de la electrónica o sumadores básicos de 8 bits. Lo que estamos viendo ahora es algo un poco diferente: la noticia clave es que ARM, en asociación con PragmatIC, ha producido una versión sin silicio completamente funcional de uno de los micro controladores más populares del ODM, el M0.

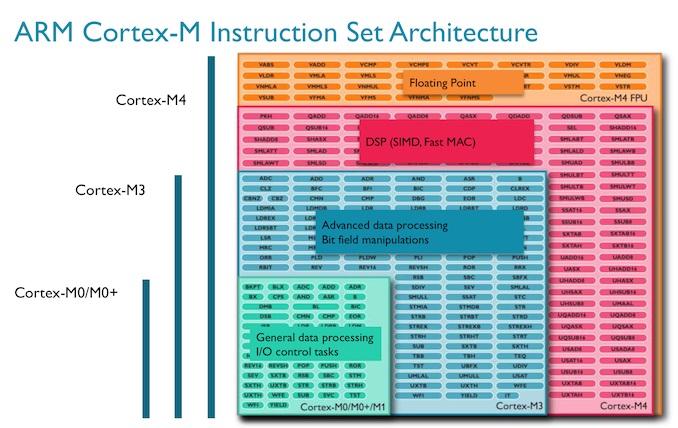

Este núcleo M0 se encuentra justo en la parte inferior de la pila de productos de núcleo ARM, y sin embargo su diseño minimalista es muy popular para los procesadores de silicio debido a que necesita muy poca área para su matriz y a sus bajos requisitos de energía. Por lo tanto, si bien esta CPU no alimentará tu próximo gran dispositivo a corto plazo, es probable que muchos de los componentes electrónicos integrados que posee ya dependan de los núcleos M0 para tareas de control fundamentales.

PlasticArm, como lo han bautizado, recrea el núcleo M0 en un medio plástico flexible. Esto es importante por dos factores: primero por la capacidad de habilitar procesadores o micro controladores en algo que no sea silicio, ya que permitirá cierta programación en el empaque. Junto con un sensor de partículas, por ejemplo, podría permitir que el empaque de alimentos determine cuándo lo que hay dentro no es apto para el consumo debido a deterioro o la contaminación. El segundo factor es el coste, siendo el procesamiento flexible a escala órdenes de magnitud más barato que los diseños en silicio equivalentes.

Para crédito de ARM, se informa que el nuevo diseño M0 es 12 veces más potente que los diseños de computación plástica de última generación actuales.

Detalles del núcleo M0 de plástico

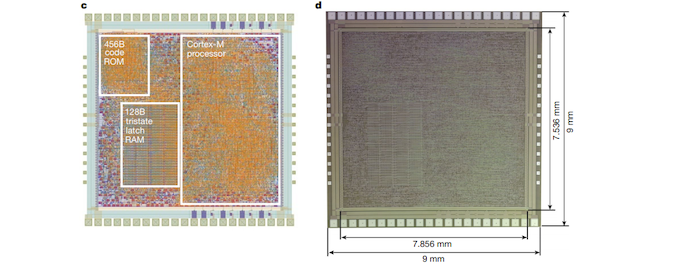

En la nota de prensa de ARM, la compañía afirma que el diseño de PlasticArm M0 tiene 128 bytes de RAM y 456 bytes de ROM, mientras que también admite una micro arquitectura ARM de 32 bits. Dentro del artículo e investigación publicado en Nature, obtenemos detalles más específicos al respecto:

El procesador está construido con un sustrato de poliamida y se forma a través de transistores de óxido metálico de película delgada, igual que las pantallas IGZO. Esto significa que técnicamente sigue siendo un proceso de fotolitografía que utiliza técnicas de revestimiento por rotación y fotorresistencia, y el procesador tiene 13 capas de material y 4 capas de metal enrutables. Sin embargo, dado que los diseños TFT se han generalizado desde el uso de las pantallas IGZO, el coste de fabricación es bastante bajo.

El núcleo soporta arquitectura ARMv6-M con una ISA de 16 bits combinada con un subconjunto de 32 bit. Al igual que con el M0 normal, los anchos de banda de datos y el direccionamiento son de 32 bits, el diseño en orden es una canalización de dos etapas y el núcleo admite hasta 86 instrucciones. La principal diferencia con el núcleo M0 de silicio es que el archivo de registro, en lugar de estar dentro de la CPU, se asigna al banco de 128 bytes de DRAM (a pesar de ello el núcleo M0 de plástico es compatible con todos los demás núcleos Cortex M0).

Un tamaño de die típico para un Cortex M0 de silicio que utiliza el proceso de 90 nm de TSMC es de 0,04 mm2, mientras que PlasticArm utiliza un proceso TFT equivalente de 800 nm y el tamaño del núcleo es de 59,2 mm cuadrados (7,536 x 7,856 mm). Esto hace que esta CPU de plástico sea aproximadamente 1.500 veces más grande que el tamaño de una implementación estándar IoT; la otra gran diferencia la encontramos en la frecuencia, ya que según el artículo de la fuente el Plastic M0 funciona a 20-29 kilohercios con una entrada de 3V (un M0 en un proceso de 180 nm puede funcionar a 50 MHz). Es una diferencia de frecuencia de 1600-2500x.