Desde hace bastantes años, tanto los ventiladores de gama media y alta como las placas base disponen de un sistema de control y regulación de la velocidad de giro para ventiladores y bombas llamado PWM. Pero, aunque muchos usuarios tienen constancia del término, realmente no lo entienden en su extensión y uso. Por ello, hoy hablaremos de qué es PWM y cómo funciona, así como sus ventajas.

Actualmente, la mayoría de ventiladores utilizados en los ordenadores son de este tipo. Su enfoque principal no es reducir el consumo (que también) es reducir el nivel de ruido y el desgaste de los ventiladores. Realmente, no tiene sentido que, en momentos donde no hay carga, el ventilador esté operando al 100% de su capacidad.

Los ventiladores PWM modifican su velocidad de manera automática según las necesidades del sistema o mediante software. Todas las placas base del mercado incluyen sensores que adaptan la velocidad de giro del ventilador según la temperatura y carga de los componentes.

¿Qué es y cómo funciona PWM?

PWM es el acrónimo de Pulse Width Modulation y es algo extendido en sectores no solo como los informáticos, sino como cualquiera que tenga que ver con la electrónica. Por lo que nos movemos por términos que son de manejo común en muchos ámbitos.

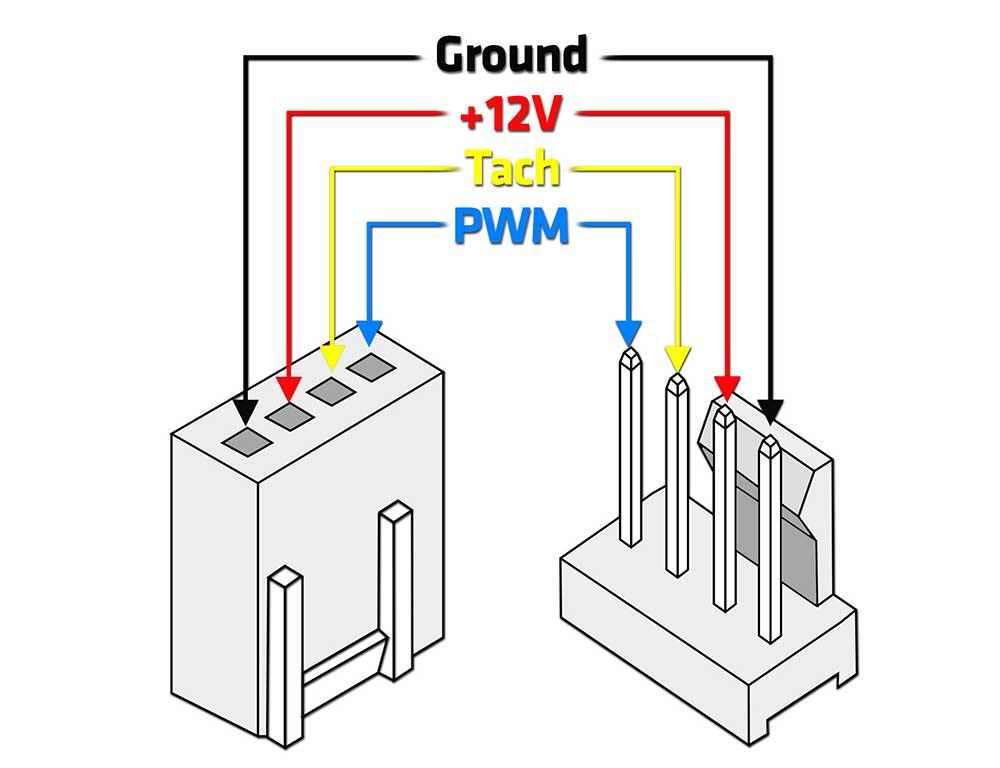

Este sistema para ventiladores ha aumentado en su relevancia como alternativa al sistema de conexión de 3 pines. Aquellos basados en este tipo de conexión, normalmente, funciona al máximo de su capacidad. Mientras que para el PWM se utiliza un conector de 4 pines que permite ajustar la velocidad de giro según la carga del sistema.

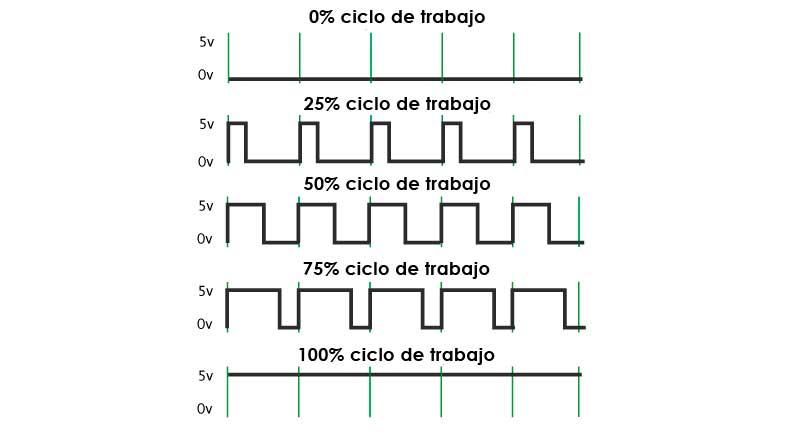

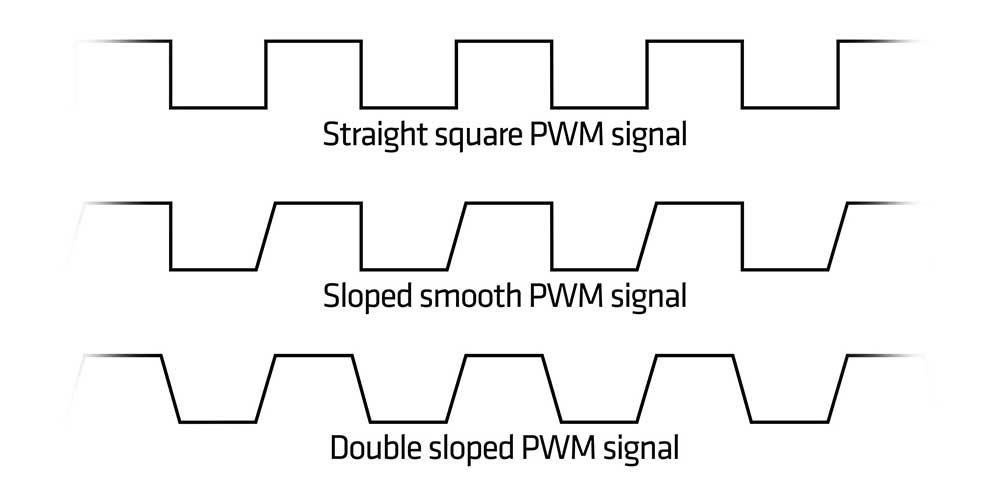

La función de PWM dentro de un ventilador o bomba de agua es la de hacer como una especie de interruptor o también conocido como «gate». Se consigue una conexión y desconexión de la energía a cada pulso. Este mecanismo permite tener un mayor control sobre el componente, haciéndolo mucho más eficiente.

Este sistema lo que permite es una regulación de la cantidad de energía que tiene cada ventilador/bomba. Concretamente, en PWM tenemos una variación de la tensión entre los 0 voltios y los 12 voltios.

Cuanto más corto es un pulso, menor suministro de energía y cuanto más largo, mayor suministro de energía. Lo que debemos tener en cuenta es que la regulación PWM no implica regulación de voltaje en sí misma, ya que siempre se suministran los 12 voltios.

Debes saber que, la recomendación es instalar como máximo dos ventiladores de este tipo en una placa base. No es que vayamos a tener graves problemas, sino que es más bien evitar abusar de la capacidad de entrega de energía de la placa base.

Esto viene influenciado en los splitter típicos, donde al pasar de dos controladores (hasta 9 que es el máximo actual) solo hay un conector PWM real, mientras que el resto son de 3 pines.

PWM en ventiladores y bombas es fruto de la evolución

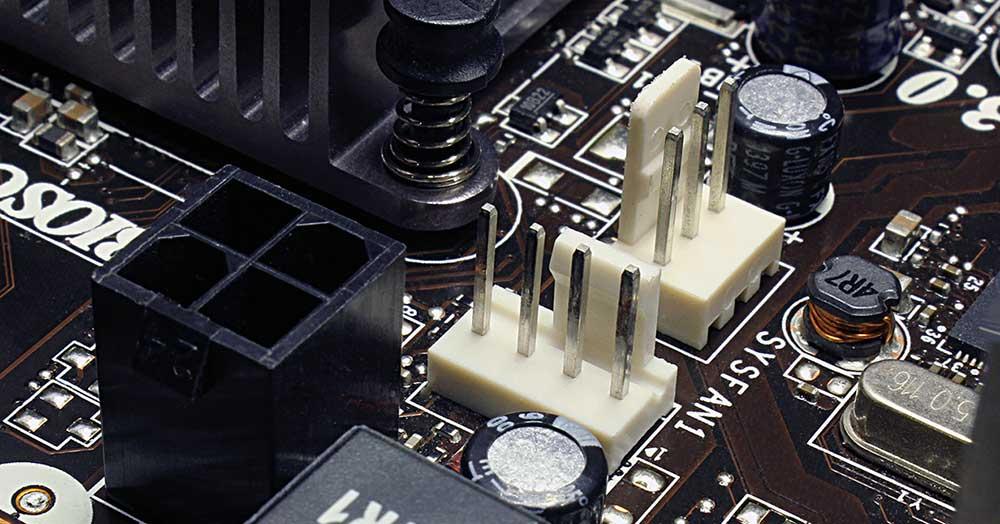

En la imagen que hemos colocado justo debajo de estas líneas, podéis ver precisamente dos conectores de ventilador o bomba de agua (para las refrigeraciones líquidas), uno de ellos de 4 pines y otro de 3 pines. Precisamente, esta es la diferencia física entre ambos: el conector de 3 pines transmite un voltaje constante, por lo que el dispositivo conectado a él funcionará siempre a la misma velocidad; por su parte, el conector de 4 pines es el que llamamos PWM, pues ese pin extra sirve para transmitir datos y controlar la cantidad de voltaje que se le suministra al dispositivo, y con ello se controla su velocidad de funcionamiento.

Lo cierto es que ya hace casi dos décadas desde que los ventiladores implementaran para su conexión los cables típicos de tierra y 12 voltios, marcados como un cable negro y otro rojo, donde en un principio las placas base no podían regular la entrega de voltios (y, por lo tanto, de potencia) como tal y siempre funcionaban al máximo (a este respecto por supuesto existen desde hace mucho los rehobuses y controladores de ventiladores que lo que hacen es precisamente regular el voltaje que le llega a los ventiladores para poder controlar su velocidad de funcionamiento).

La regulación llegó más tarde, donde se ofrecían 5V, 7V y 12V, tras lo cual se implementó un tercer cable y nuevo conector llamado comúnmente «3 pines«. Dicho cable y conector permitían un control de las revoluciones del ventilador mediante su voltaje, pudiendo saber hasta qué punto pueden girar estos.

Este conector se implementó en las primeras bombas de refrigeración líquida custom hace algo más de 10 años y significó el primer sistema de monitorización del rendimiento de estas, al igual que ocurría con los ventiladores, donde a diferencia de estos no podían controlar por software o por hardware sus RPM, sino por controladores externos y físicos.

La revolución llegó con la implementación del PWM, tecnología que ha hecho más por el mundo de la refrigeración líquida en general (AIO incluida) que por el de los ventiladores.

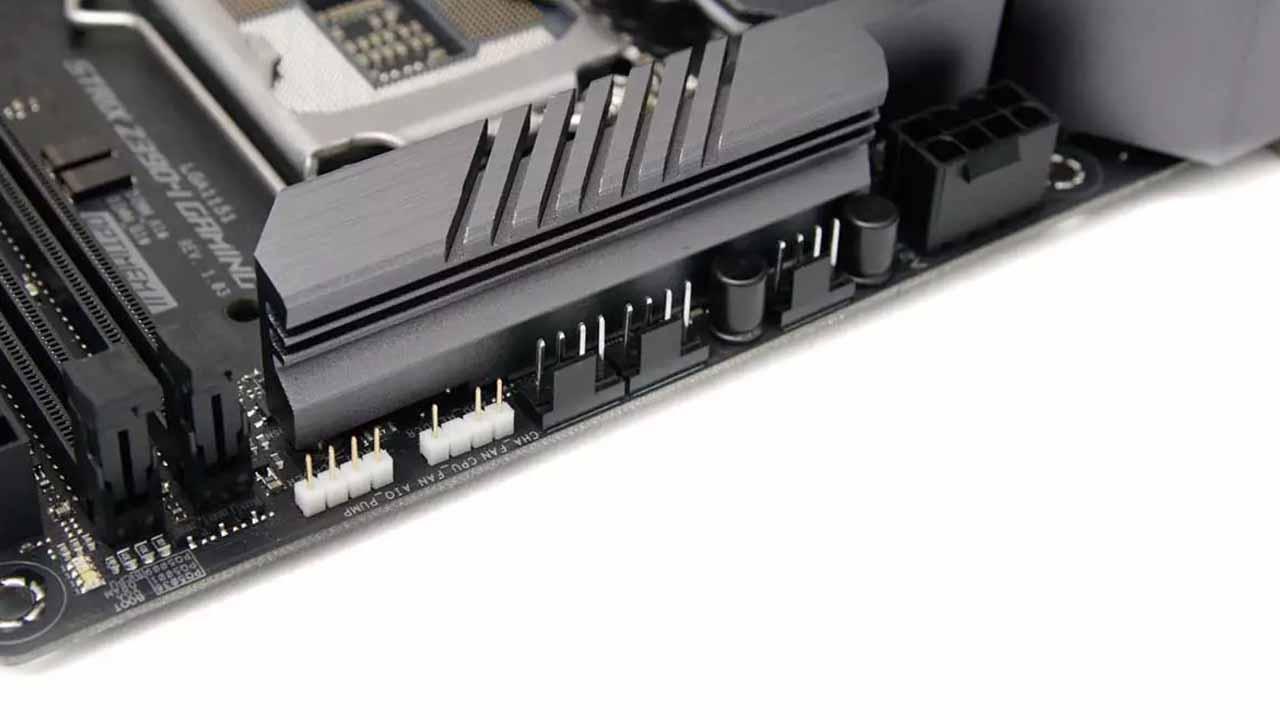

Debes saber que las placas base identifican siempre el uso del conector de 4 pines. El conector PWM para el ventilador del disipador está marcado como CPU_FAN. Por otro lado, el destinado a las bombas de las refrigeraciones líquidas se suele resaltar como PUMP o similares. Finalmente, los conectores para los típicos ventiladores que instalamos en nuestro chasis se suelen marcar como SYS_FAN. De todos modos, si tienes dudas en la conexión, deberías revisar el manual de instrucciones del fabricante de la placa base.

Algunas curiosidades

PWM como tecnología tiene una serie de curiosidades que en muchas ocasiones van ligadas a las bombas de agua. Por ejemplo, las bombas actuales necesitan una serie de vatios que un cable de 4 pines no puede suministrar y, por lo tanto, requieren un molex o SATA como alimentación adicional.

Esto implica que, en estos dispositivos, el cable de 4 pines solo tendrá dos, dejando la alimentación al conector molex o SATA.

La tecnología PWM requiere que, si no detecta señal, los ventiladores y bombas funcionarán al 100%, ya que como hemos dicho, siempre se entregan los 12 voltios. Esto nos puede indicar que de producirse, o el ventilador o la bomba pueden tener daños en su controlador IC interno en sus motores.

Las bombas y ventiladores de menor calidad prescinden en muchas ocasiones de estos IC, lo cual logra el típico sonido de clic, llamado comúnmente clicking, algo realmente molesto si lo que buscamos es la máxima sonoridad.

Este efecto se detecta con cambios bruscos de modulaciones en el PWM, algo muy común por ejemplo en los ventiladores de las tarjetas gráficas al pasar de un estado de reposo a estrés en pocos segundos, lo que dispara la regulación de pulsos y con ello el voltaje.

Como último dato, PWM permite un rango más amplio de control de los ventiladores (no así de las bombas de agua, ya que tienen un voltaje mínimo inamovible) donde podremos evitar el límite de 5V impuesto por los tres pines.

Esto lo que permite son menores RPM, donde los ventiladores pueden girar más lento y con ello reducir el consumo y la sonoridad.