¿Afecta al rendimiento térmico la separación de las aletas del disipador?

Cuando hablamos de disipadores para PC, en la mayoría de casos y muy especialmente hablando de disipadores por aire, están conformados por una estructura con heat pipes de cobre y aletas de aluminio dispuestas a través de estas. Al respecto de la separación de las aletas, podemos encontrarnos con disipadores con más y menos separación pero todos afirman que su disposición es la mejor así que, ¿cómo afecta esto al rendimiento?

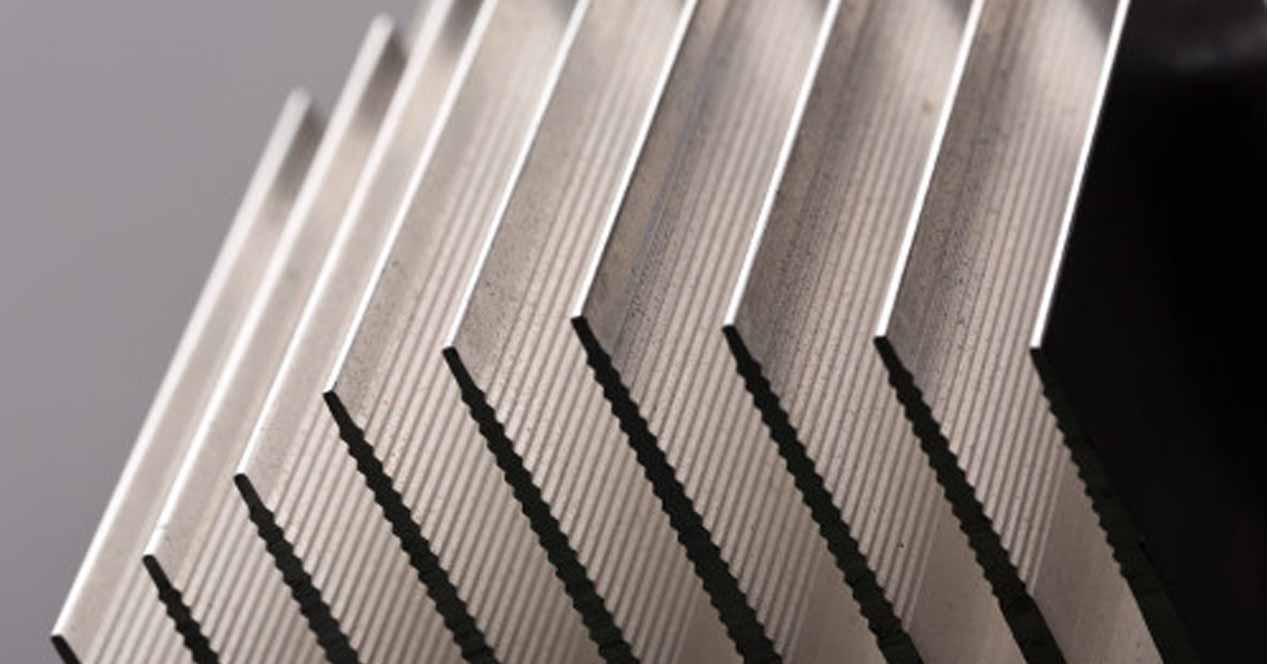

Dependiendo de la marca y el modelo del disipador, podemos encontrar una amplia variedad en cuanto a la disposición de las aletas de aluminio: encontramos aletas planas o soldadas con forma de panal de abeja, con poca separación o muy separadas entre sí y, por supuesto, de grosores diferentes. ¿Qué es lo mejor para tener un mejor rendimiento?

Así afecta al rendimiento la separación de las aletas del disipador

La respuesta a la pregunta de cómo afecta al rendimiento es que depende de varios factores, y el más importante de todos es externo. No importa si las aletas están más juntas o más separadas o incluso si tienen forma de panal de abeja como hemos visto en algunos modelos de disipador, lo importante es cómo interacciona esta disposición con el ventilador que se utiliza para mover el aire a través de ellas.

Pongámonos en situación e imaginemos un disipador con las aletas de aluminio bastante separadas; en este caso el aire fluirá bastante libremente entre ellas, por lo que necesitaríamos un ventilador que sea capaz de empujar mucho aire, primando el flujo frente a la presión estática. En el supuesto contrario, donde un disipador tiene las aletas de aluminio muy juntas, necesitaremos justo lo contrario: un ventilador en el que prime la presión estática frente al flujo de aire que es capaz de mover.

Esto es así porque al estar las aletas separadas, el ventilador encuentra pocos impedimentos a la hora de empujar el aire a través de ellas, por lo que la presión estática no es demasiado importante y sí lo es el flujo, de manera que el ventilador pueda «llenar» fácilmente de aire los espacios de separación entre las aletas del disipador. Por el contrario, si las aletas están muy juntas el ventilador encontrará más «paredes» (que dependen del grosor de las láminas) y necesitará tener más presión estática para ser capaz de hacer que el aire pase a través de ellas, refrigerando adecuadamente el conjunto.

Todo tiene sus ventajas y sus desventajas, pero en esencia un disipador tendrá mejor rendimiento térmico con las aletas de aluminio más juntas y un ventilador de alta presión estática ya que así se maximiza la superficie de disipación de calor (al estar más juntas, hay más aletas que cuando están separadas; fijaos por ejemplo en la imagen de arriba donde el disipador apenas tiene 15 aletas), mientras que la contrapartida es que por norma general será más ruidoso que uno con las aletas más separadas (por eso los fabricantes suelen usar un término medio al respecto de la separación de las aletas).

Por este motivo precisamente casi siempre es recomendable utilizar los ventiladores que los fabricantes incluyen con sus disipadores, ya que en teoría deberían estar diseñados para proporcionar el mejor rendimiento con la disposición del disipador. Si por ejemplo compras un disipador con las aletas muy juntas e instalas un ventilador con gran flujo de aire pero baja presión estática seguramente tengas peor rendimiento que si usaras el que venía con el producto. Por lo tanto, si pretendes utilizar ventiladores que no son los que vienen con el disipador, procura fijarte en si necesitas uno con más presión estática o con más flujo de aire, algo que dependerá de la separación de las aletas.