La gran mayoría de disipadores para PC están fabricados con una combinación de cobre y aluminio. Pero si el cobre es mejor conductor de calor que el aluminio, os estaréis preguntando que ¿por qué no fabrican todos los disipadores totalmente de cobre? Os lo explicamos a continuación porque existen razones muy sencillas que dan explicación a este enigma.

El objetivo de un disipador es usar una de las reglas más básicas de la termodinámica y que viene a decirnos que los objetos con menos calor lo absorben de los que la tienen más. Algunos materiales tienen esa capacidad en mayor medida que otros y son utilizados en el mundo del hardware informático para enfriar chips que alcanzan una alta temperatura, la mayoría de las veces acompañados por uno o varios ventiladores que se encargan de expulsar el calor absorbido por el propio disipador hacia afuera.

Así que en el fondo de todo lo que os vamos a contar se encuentra esa capacidad de ciertos materiales de aliviar las altas temperaturas de otros que hay a su alrededor. Lo que no tiene precio en dispositivos como los que usamos a diario tanto en casa como en el trabajo. Así que vamos a explicar qué es eso de las «conductividad térmica» de dos materiales tan conocidos como son el cobre y el aluminio.

La conductividad térmica del cobre y el aluminio

La conductividad térmica es una medida de la capacidad de un material para conducir el calor, y se mide en vatios por metro Kelvin (W/mK). Un material con una alta conductividad térmica es más propenso a calentarse y enfriarse rápidamente, motivo por el que para disipadores de PC se utilizan metales con un alto coeficiente de conductividad para que puedan extraer el calor rápidamente del procesador, y a su vez enfriarse rápidamente con los ventiladores.

Explicado de otra manera, un material que tiene una alta conductividad térmica será capaz de absorber el calor que genera el procesador mucho más rápido, y de igual manera será capaz de evacuar el calor (disiparlo) más rápido en un disipador para PC. Por este motivo, cuanta más conductividad térmica tenga un material será mejor para disipar el calor de los chips y evitar problemas e incidentes que terminen con algunos de ellos dañados por las altas temperaturas.

El metal que tiene mejor conductividad térmica es la plata, con un coeficiente de 429 W/mK, seguido del cobre con 399 W/mK, el oro con 316 W/mK y el aluminio con 235 W/mK. Así, el cobre tiene un 60% más de conductividad térmica que el aluminio, y un 3.000% más que el acero inoxidable, por ejemplo. Así que viendo qué material está en primer lugar y el valor que tiene, es el segundo el que en este caso alcanza la mayor notoriedad posible y el que suele abrirse paso en muchas de las soluciones que nos encontramos día a día.

Como antes os decíamos, solo la plata tiene mayor conductividad térmica que el cobre, y el motivo por el que no hay disipadores de plata es principalmente porque se trata de un metal precioso y, por lo tanto, es muy caro debido a su escasez y su mayor dificultad a la hora de obtenerlo. Además, la plata sin tratar es endeble, por lo que su uso en disipadores es inviable ya que por el simple hecho de aplicarle presión al instalar el disipador en el socket del procesador se doblaría fácilmente. Como ya supondréis, el motivo por el que no se utiliza oro para la fabricación de disipadores es el mismo que la plata: es demasiado caro y no están las cosas para tener en el PC componentes así de caros y valiosos.

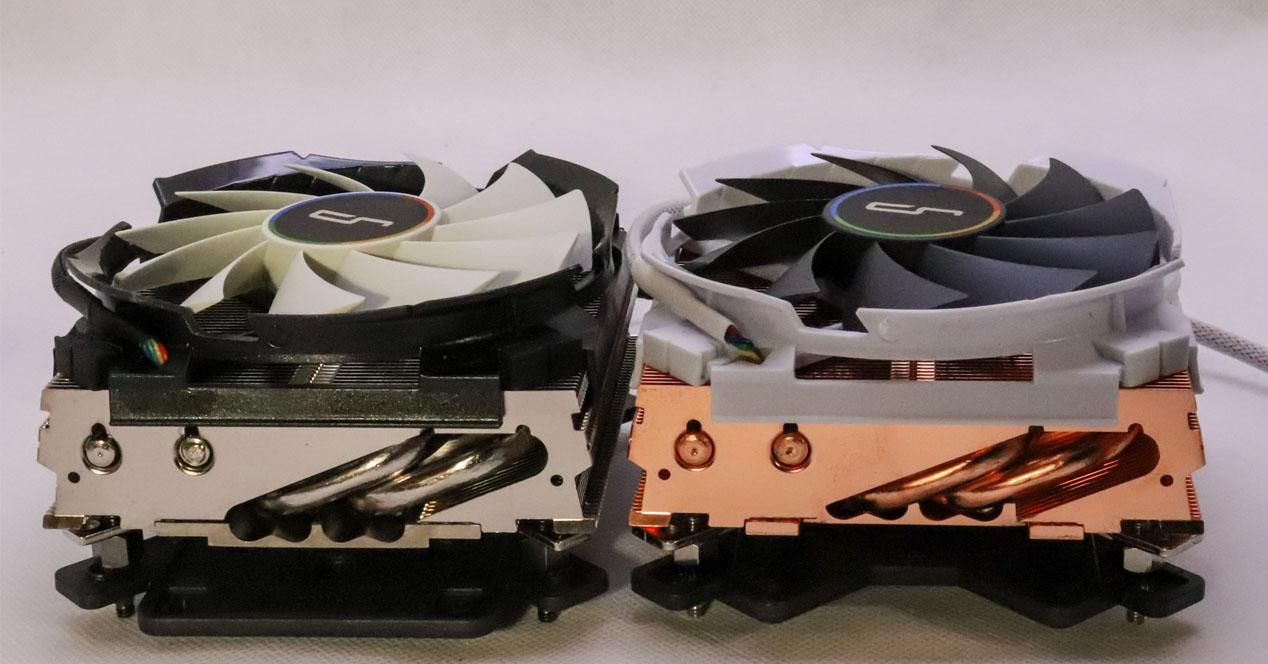

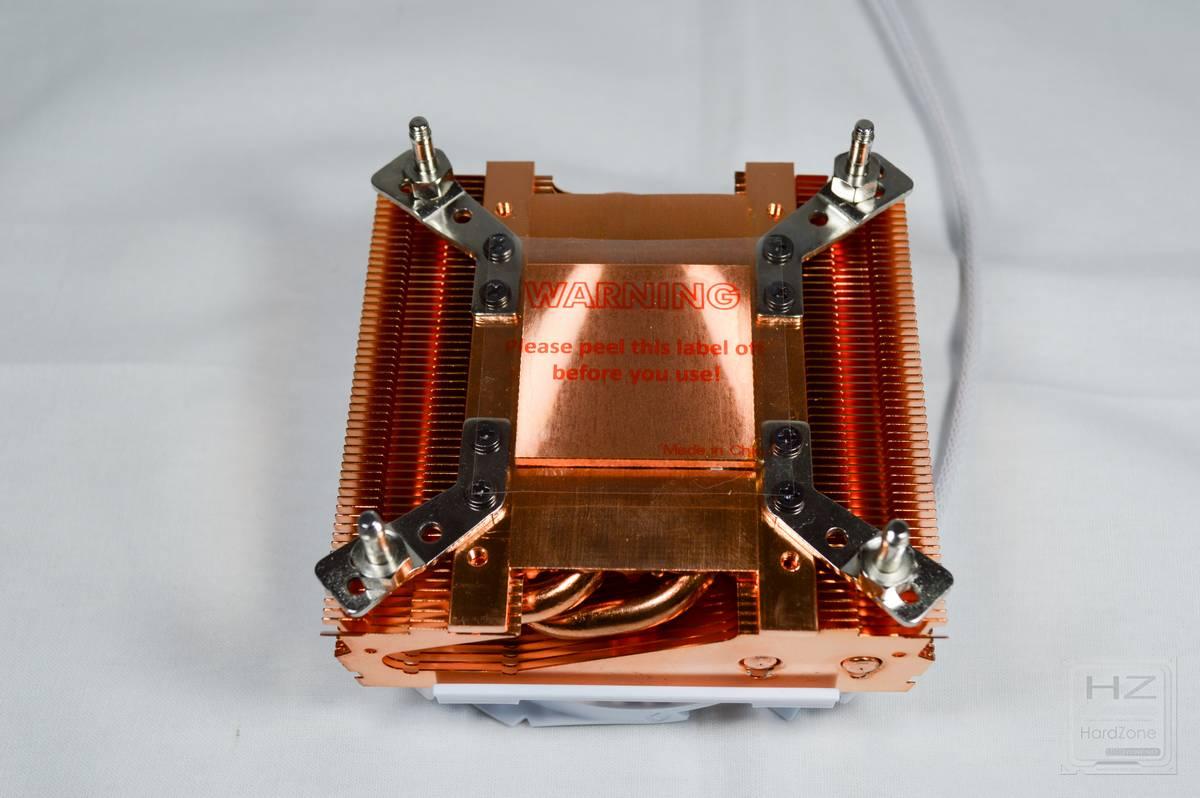

En la actualidad hay varios disipadores para procesador de PC que están fabricados íntegramente en cobre, pero son muy pocos en comparación con los que tienen una combinación de heatpipes de cobre y aletas de aluminio. Los motivos por los que los fabricantes lo hacen así son principalmente dos: el coste y el peso.

El último punto es importante por el hecho que si el PCB en el que están montados los chips es muy endeble entonces este se puede empezar a doblar y empezar a romper las conexiones y el cableado. Enviando al traste a toda la circuitería.

¿Por qué apenas vemos disipadores solo de cobre?

Aunque el cobre es un material común y no es excesivamente caro, sí que es más caro que el aluminio, por lo que los costes de fabricación y venta son más elevados. Además, un disipador por aire de grandes dimensiones pesaría mucho, ya que el aluminio pesa aproximadamente un tercio de lo que pesa el cobre. Imaginad esos disipadores de grandes dimensiones como el Noctua NH-D15 cuyo peso es de 1.320 gramos, si estuviera hecho íntegramente de cobre pesaría más de 2 Kg, y eso probablemente terminaría dañando el socket y la placa base aunque se instalara un backplate más resistente todavía.

Estos son los motivos por los que los fabricantes prefieren fabricar los disipadores solo con los heatpipes de cobre, que son los que «sacan» el calor del IHS de los procesadores, y luego se distribuye el calor a través de láminas de aluminio, mucho más baratas y ligeras y que, aun así, tienen un buen coeficiente de conductividad térmica. Por lo que se opta siempre por una solución que combina lo económico con lo eficiente.

El resultado son disipadores muy eficientes y ya no solo en cuanto a rendimiento, sino también en cuanto a la relación prestaciones / precio, que si bien lo son menos que los que están fabricados íntegramente en cobre, son mucho más baratos de fabricar (y por ello su precio de venta también es menor) y pesan mucho menos. Es, por tanto, el alto coste del cobre lo que hace que la mayoría de los disipadores se fabriquen en aluminio en vez de hacerse puramente en cobre, eso si, utilizando partes en cobre para mejorar la eficiencia a la hora de disipar el calor.

Tener un buen sistema de ventiladores o un radiador en el caso de que optemos por refrigeración líquida no es algo que esté en la mano de todos los sistemas. Por ejemplo, si tenemos un portátil, lo más seguro es que sus disipadores sean totalmente de cobre por dos motivos: su altura es muy baja y el peso no afecta a la estructura y no tenemos espacio apenas y, por tanto, hemos de buscar la máxima capacidad de disipación por área que se pueda.

Muchos de estos sistemas además vienen acompañados de carcasas de aluminio-magnesio, que añaden otro nivel de reducción de calor y, en consecuencia, forman parte de la estructura de disipación del mismo.

¿El futuro de los disipadores será de grafeno y no de cobre?

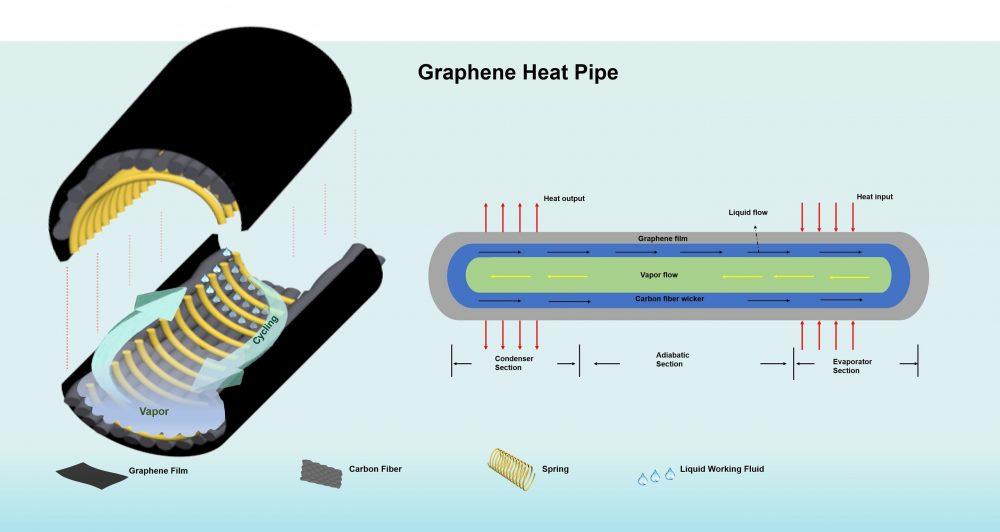

Por otro lado, y ya para terminar, hay que mencionar que existen prototipos de laboratorio de disipadores construidos en una variante del carbono, el grafeno. A estas alturas todos hemos oído hablar de las maravillas de este material, que hace unos años parecía la solución a todo por sus propiedades de conductividad (térmica y eléctrica), y estos primeros prototipos mostraron que eran capaces de disipar el calor de varios cientos de vatios.

En realidad no son estructuras puramente de este material, sino que se combinan con el cobre para crear disipadores mixtos. Si tenemos en cuenta que a medida que pasa el tiempo nos encontramos con que el consumo energético y el calor aumentan en la gama alta, entonces se hacen cada vez más necesarios este tipo de disipadores así que, ¿por qué no se están usando ya?

En realidad ya hemos visto disipadores que utilizan grafeno, aunque no en disipadores para procesador o tarjetas gráficas sino para SSD. ¿Por qué? Porque estos «disipadores» para SSD consisten en una fina lámina de aluminio con una capa de grafeno que maximiza su conductividad, pero el grafeno es demasiado caro y complicado de manipular como para crear estructuras grandes y complejas como puede ser un disipador para PC.

En todo caso es evidente que viviremos un mercado de transición en el que una tecnología no podrá imponerse a la más veterana y solo cuando el grafeno se estabilice y económicamente entre a formar parte de las posibles alternativas de los usuarios más modestos, podremos hablar de una transformación completa. Pero eso, como seguramente ya sabréis por otros casos ocurridos en el pasado, requiere de meses y años hasta consolidarse y que dé tiempo a que la rueda vuelva a girar con una nueva innovación que de verdad haga avanzar la industria de la informática.