¿Cómo se fabrica una placa base en 2019? Gigabyte muestra su línea de producción en Taiwán

Uno de los componentes esenciales, por no decir imprescindible, de un PC es sin duda la placa base. Al mismo tiempo que imprescindible es bastante poco conocida. Hace pocos meses vimos cómo se creaba una tarjeta gráfica de mano de Zotac, y en esta ocasión ha sido Gigabyte la que ha abierto las puertas de su sede para mostrar el proceso de manufactura de algunas de sus placas base.

Gigabyte no ha automatizado todo su proceso de fabricación

Gigabyte, a diferencia de la gran mayoría de compañías de placas base del mundo, no fabrica sus placas base en China, sino en otro país asiático altamente industrializado como es Taiwán.

Si bien hace ya algunos años vimos cómo Gigabyte fabricaba este componente, hoy en día y casi seis años después su sistema automatizado ha mejorado mucho.

Para ello, conozcamos en profundidad los distintos procesos por los que pasa una placa base en este 2019.

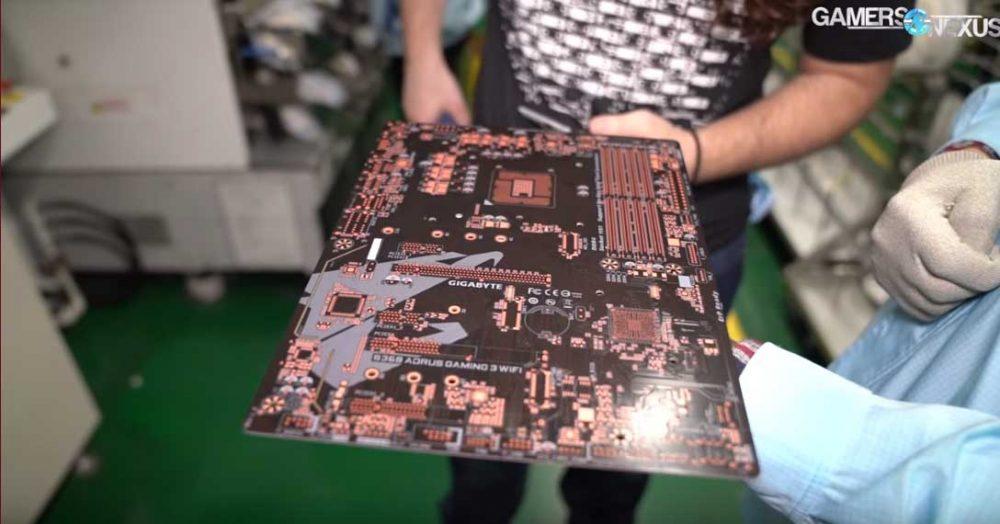

El principal proceso de construcción se basa en un PCB ya prefabricado, en el que se desarrolla la labor llamada «montaje en superficie«.

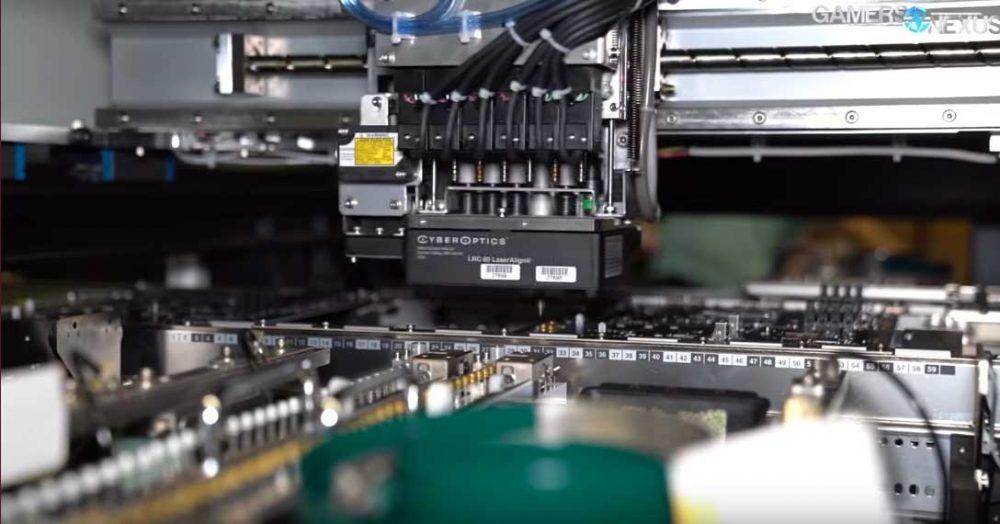

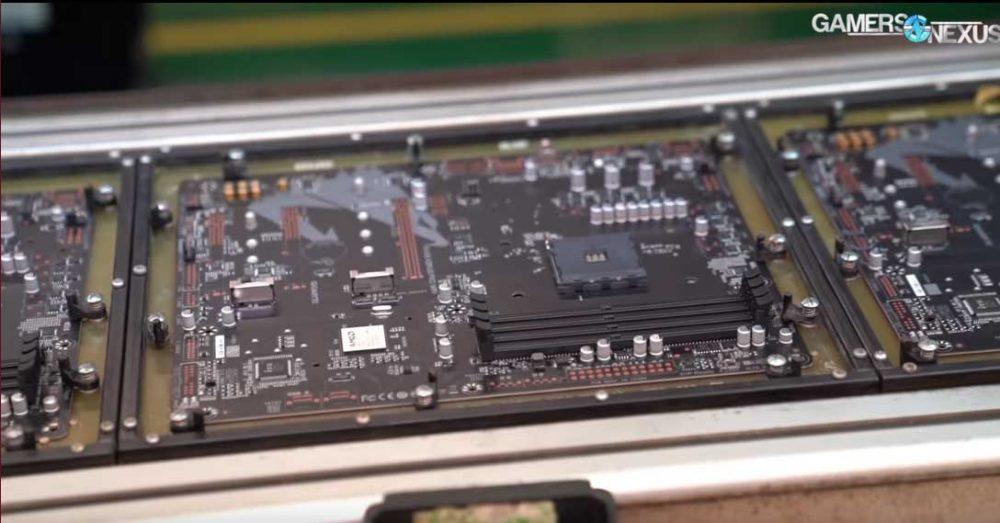

Dicho montaje en superficie se realiza en las líneas SMT, donde un riel de máquinas idénticas tienen asignadas diferentes tareas para la inclusión de los componentes, ya sean mosfets, resistencias, SMD o condensadores.

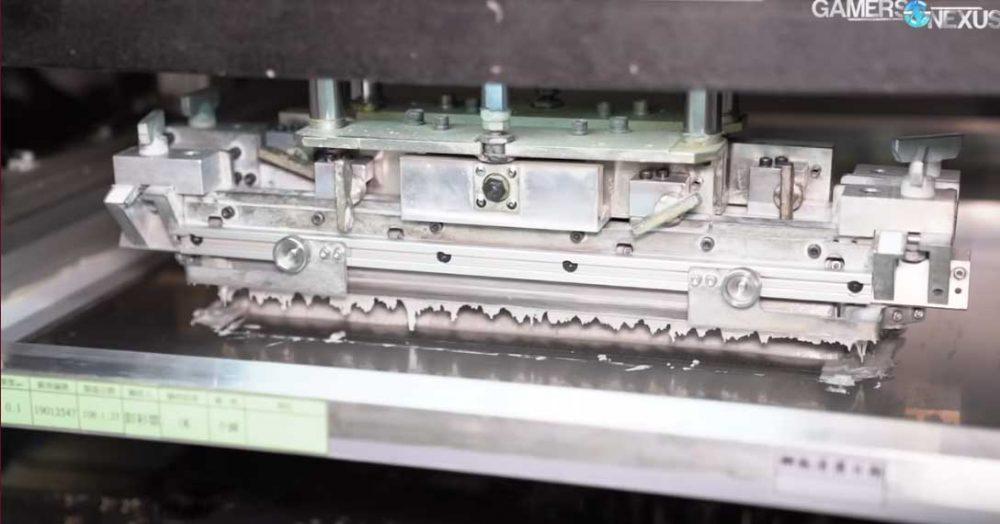

Antes de que esto ocurra, Gigabyte imprime una pasta de contacto en todos los puntos del PCB que más tarde incluirán soldadura, dejando la placa lista para la inclusión de los componentes en estas líneas SMT.

Ahora sí, en las distintas líneas SMT (15) se incluyen los componentes uno por uno (más de 100) a una velocidad muy elevada y con total precisión, dejando cada uno de ellos con una precisión milimétrica.

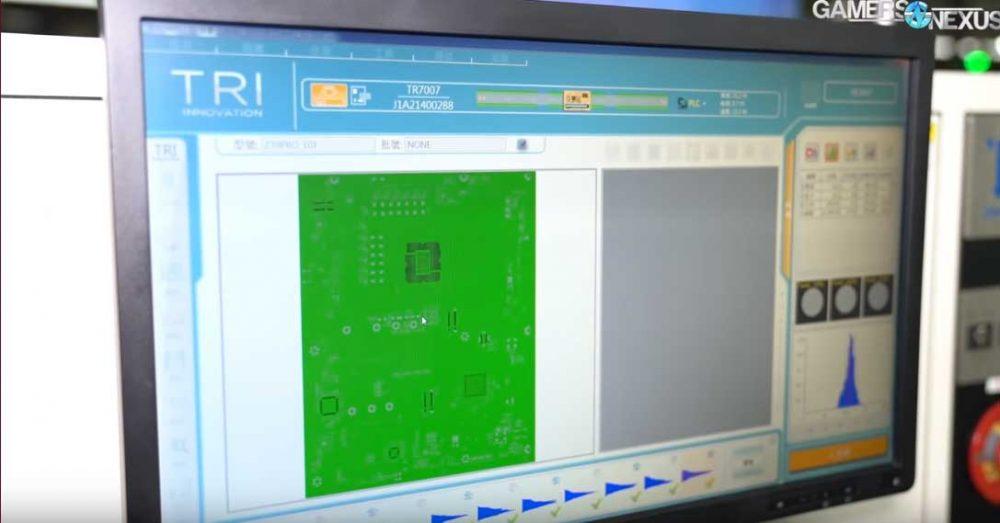

Una vez estén los componentes clave en su sitio, cada placa base pasa por una máquina que comprueba que todo esté correctamente en su sitio y que la soldadura vaya a ser correctamente aplicada.

Esto podría repetirse en más de una ocasión dependiendo del modelo de placa base y su complejidad.

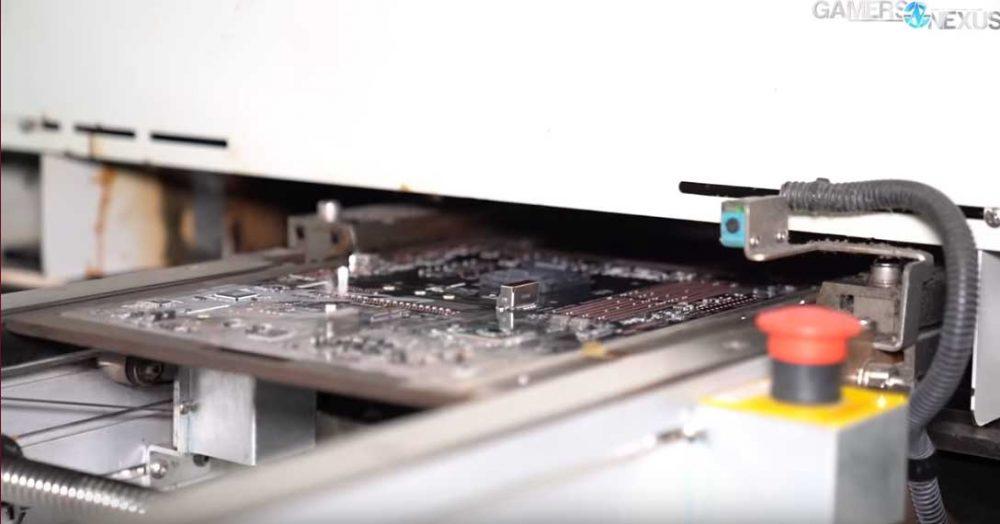

Una vez que los componentes clave están colocados (chips y socket, sobre todo) cada modelo de placa base pasará por una especie de horno que calentará todos los componentes para soldarlos, estando expuestos a unas temperaturas entorno a los 200-250 grados centígrados.

Una vez pasado este proceso la placa base está a medio terminar y pasará a la planta superior donde el resto de componentes serán incluidos a mano. Este proceso normalmente se genera al día siguiente tras terminar todo lo anteriormente visto.

Algunos de estos componentes son los conectores de audio traseros, slots PCIe, disipadores y un largo etc ..

Uno de estos componentes que sorprende ver instalado a mano es el de las fases de alimentación con sus correspondientes bobinas, donde otras marcas ya tienen este paso automatizado.

El último paso es la inclusión de los disipadores de calor, trabajo que también se realiza manualmente y del que en cierta manera depende que las temperaturas de los VRM sean mejores o peores.

Una vez terminado todo el proceso y con la placa base lista, cada unidad pasa por un riguroso test de visualización y control de energía para garantizar que todo esté correctamente.

Si todo ha ido bien y las diferentes pruebas han sido pasadas, queda el embalaje, el cual se hace manualmente, aunque las máquinas se encargan de dejar las cajas a punto.

El último punto es el embalaje de las placas base para su distribución a nivel mundial, en este proceso está todo automatizado, desde los precintos a las cajas hasta su orientación, quedando listas para ser enviadas a los mayoristas.

Y hasta aquí el proceso, si bien no es totalmente automatizado como por ejemplo Asus Auto-Extreme Technology, se acerca mucho a este.