Tanto NVIDIA como AMD o Intel se encuentran con muchos problemas a la hora de crear sus chips, los cuales encargan a diversos fabricantes. En los dos primeros casos TSMC y Samsung fabrican todos los que salen al mercado convertidos en tarjetas gráficas o procesadores, mientras que Intel lo hace todo internamente. En cualquiera de ellos se dan los mismos problemas, así que, ¿cómo detectan los chips defectuosos para que no lleguen al mercado?

Cada proceso litográfico ha sido un reto para cualquiera de las fundiciones existentes en el planeta. Cada nodo supone una serie de errores y problemas a solventar que a medida que se avanza se vuelven más y más complicados, por ello, tan importante es corregirlos como diagnosticarlos correctamente.

Deposición de haz de iones y máscaras: el santo grial de los problemas

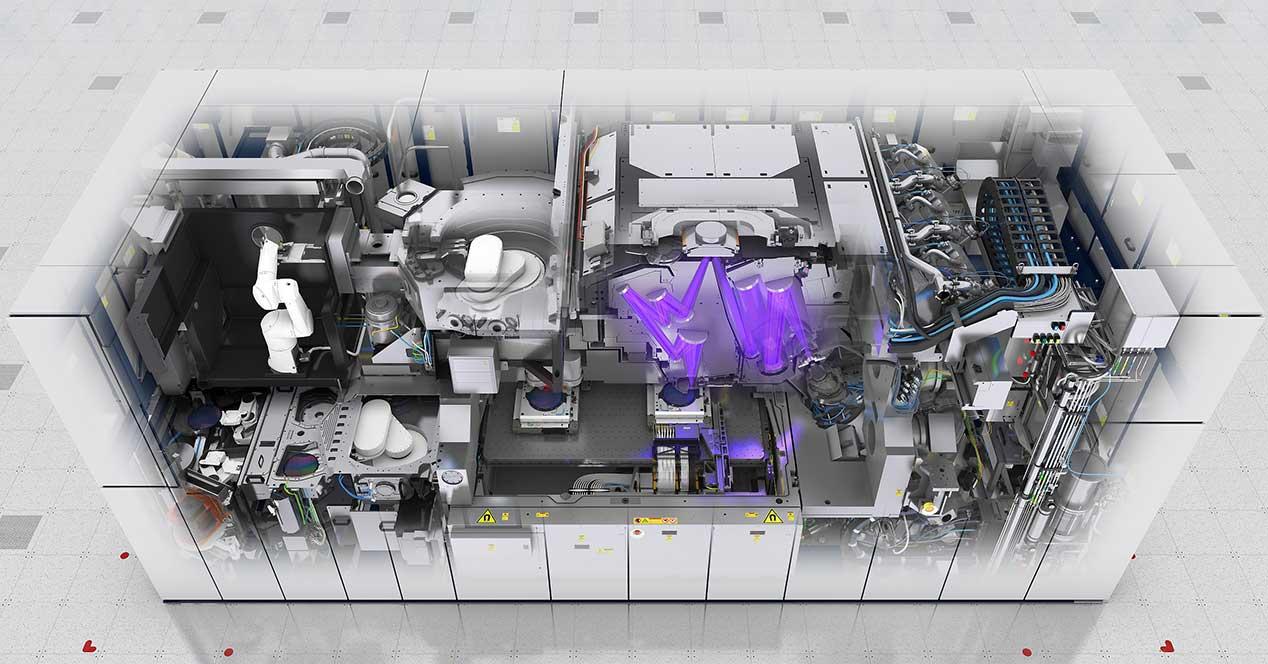

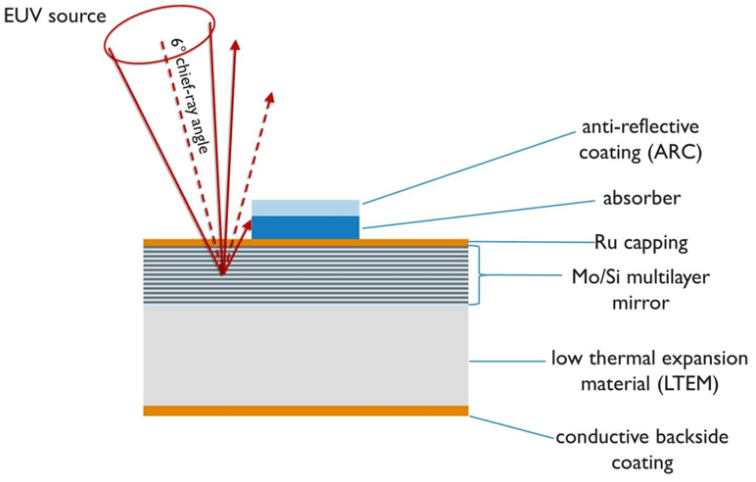

La tecnología actual hasta la llegada de EUV se basaba en procesos de inmersión mediante grabados de máscaras que conformaban el conocido multi-patter del que hemos hablado en múltiples ocasiones.

Pero esto ya se acabó como tal, EUV ha revolucionado el mercado, el cual lleva esperando esta tecnología casi una década, por lo tanto la forma de abordar los problemas debe de cambiar, así como los métodos de detección.

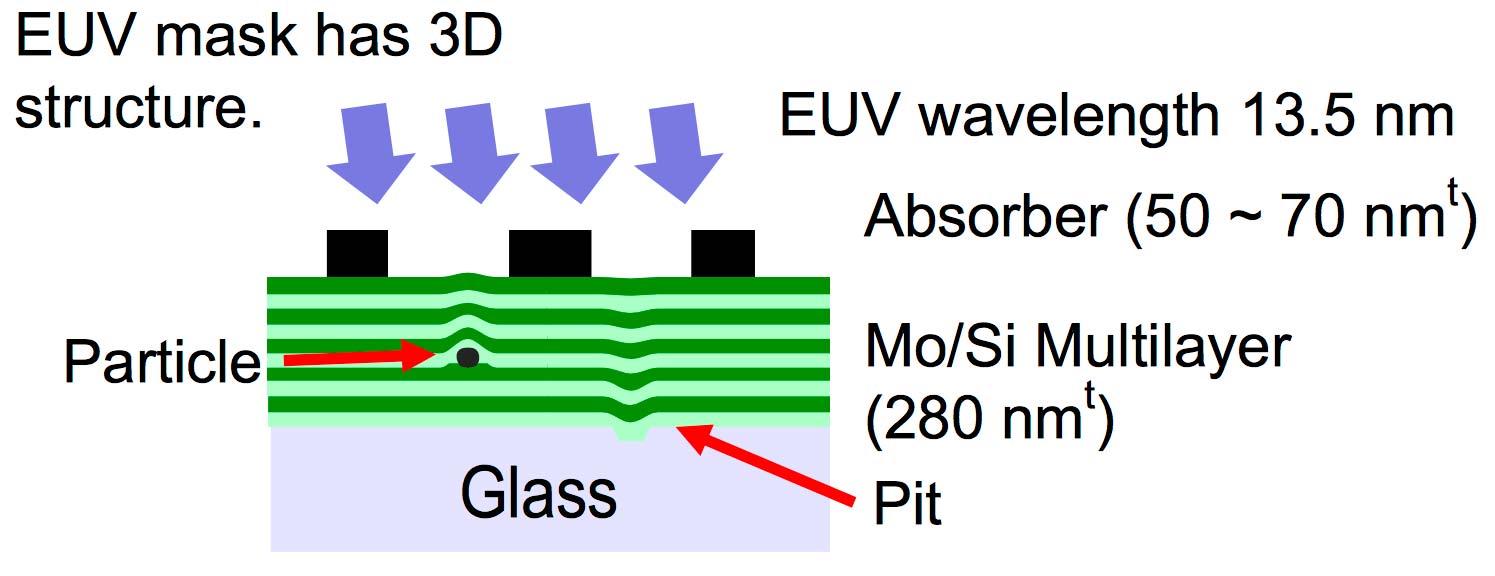

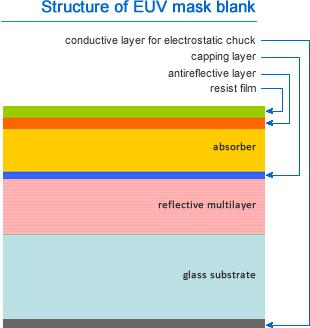

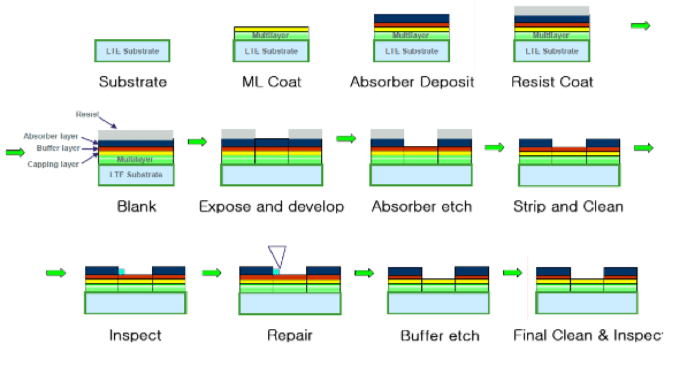

El primer paso es cambiar las llamadas máscaras en blanco, ya que aportan espacios en el silicio que deben ser corregidos a cada salto litográfico.

Para hacernos una idea, un proceso con EUV consiste en 40 o 50 capas de silicio que se alternan con diferentes materiales de por medio como el molibdeno (en algunos casos).

Esto genera en las capas lo que se conoce como defectos de partículas y son cruciales, ya que modifican el rendimiento de las capas en blanco e impactarán en la estructura general de la retícula. A menor defecto de partículas mejores son las máscaras y menos errores se producen en la grabación de la oblea.

Herramientas de inspección óptica para detectar errores

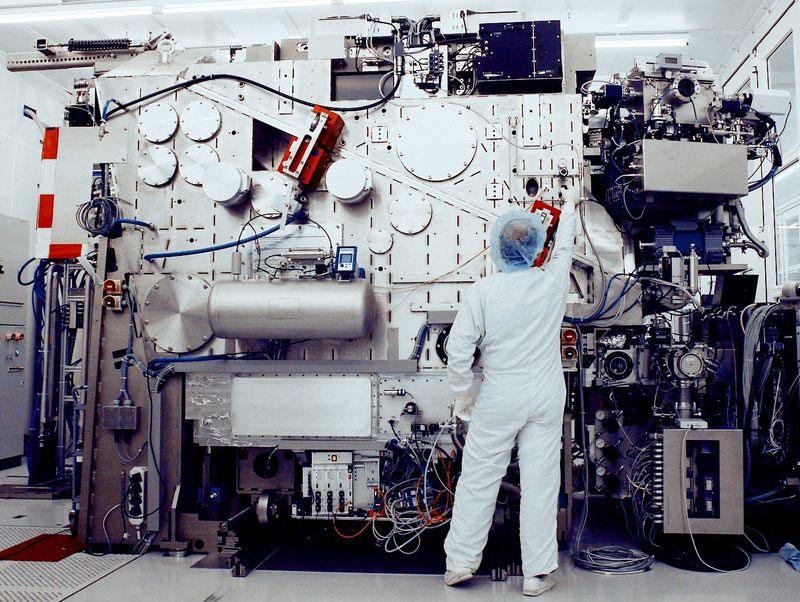

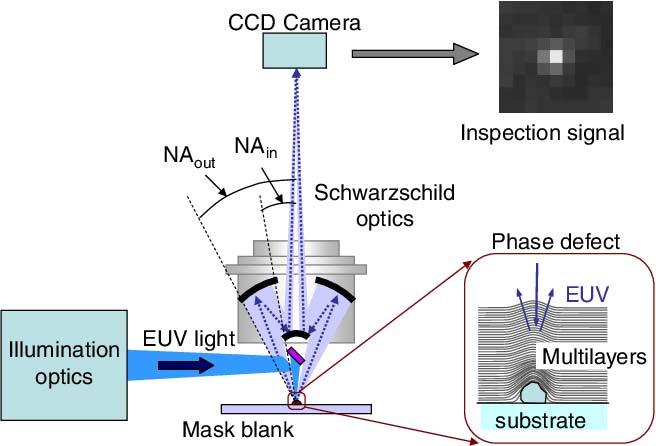

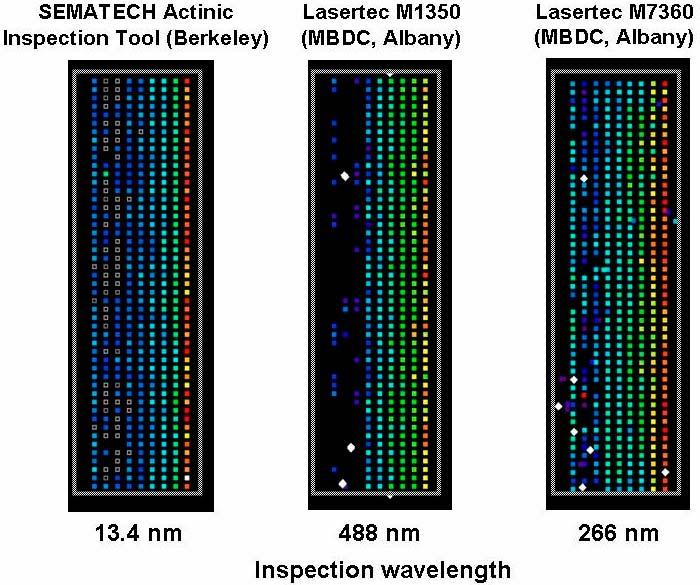

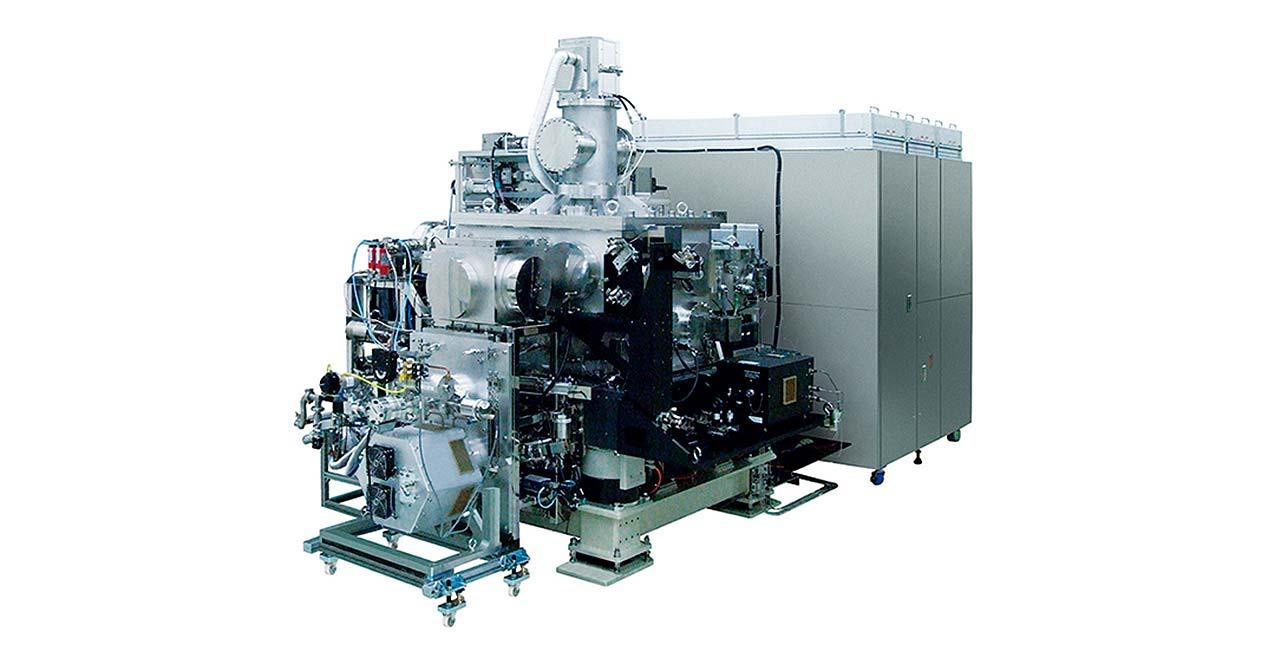

Para detectar estos errores y poder avanzar en el proceso de creación de mejores máscaras y con ello grabados más perfectos, algunas empresas están trabajando en base a lo que se conoce como actinic blank inspection o ABI. Estos sistemas tan complejos usan la misma longitud de onda que la lente que graba las obleas, donde en el caso de EUV son los famoso 13,5 nm.

ABI detecta los defectos de la oblea en los espacios en blanco, descartando los chips o incluso obleas enteras si el número de errores es muy elevado.

El problema de no detectarlos a tiempo es que al imprimir la oblea estos fallos pueden matar todos los chips impresos y lógicamente esto es un problema para el fabricante.

Tan importante son los sistemas ABI que las fundiciones se pelean por ellos, ya que la demanda supera por mucho a la oferta debido a lo complicado de fabricar que son, ya que la precisión que se necesita es de ciencia ficción.

Si se detectan a tiempo, algunos defectos son corregibles

Lo mejor de la tecnología ABI es que permite la detección de los errores y gracias a esto algunos de ellos pueden ser reparados por diferentes técnicas, otros en cambio no es posible tratarlos.

ABI no es el único sistema que existe para encontrar estos errores, ya que existen métodos menos precisos como la inspección óptica en base a una serie de máscaras ópticas. El problema de estas máscaras es que normalmente usan los 193 nm de los sistemas de inmersión tradicionales, por lo que son válidas para los errores más comunes, pero no son tan precisas como los sistemas ABI.

Para mejorar el proceso, los fabricantes de máscaras han creado dos metodologías de inspección: die a die y die a base de datos.

En die a die se necesita insertar los troqueles idénticos de las matrices en una misma máscara y se va haciendo una inspección individual die a die (de ahí el nombre, obvio). Esto lo realiza un sistema automatizado, el cual si encuentra una diferencia entre el die y la máscara lo notifica y marca.

Lo malo de este sistema es que este sistema solo funciona para chips de gran tamaño, como algunos procesadores o GPUs y aquí es donde entra el segundo método die a base de datos. La diferencia con die a die es que en este caso la máscara de la herramienta de inspección compara el die con los datos de diseño originales en una base de datos, lo cual lleva más tiempo porque los puntos a comparar son infinitamente más elevados que en el otro proceso.

Como hay falta de sistemas ABI, los fabricantes están usando estos dos métodos de inspección óptica hasta que la disponibilidad sea la suficiente como para hacerse con más de los primeros. El único problema que presentan es que las herramientas ópticas no pueden inspeccionar máscaras EUV con películas de polisilicio, como las que fabrica ASML que tienen 50 nm de espesor, las cuales se depositan encima de cada máscara.

La reducción de nanómetros y las diferentes longitudes de ondas, un problema para la detección de errores

El polisilicio con una longitud de onda de 193 nm se ve opaco, y por lo tanto no permite buscar los errores de los chips. La solución la proporcionó ASML hace poco, ya que ahora ha desarrollado una película retráctil, la cual se eleva automáticamente cuando se va a inspeccionar la máscara.

Esto de nuevo es un problema, ya que este tipo de películas y máscaras son altamente escasos, lo que ha obligado a Samsung y TSMC a no usarlas y tener que limpiar e inspeccionar la máscara continuamente en las fabs, por lo que tiene un coste más alto en tiempo y dinero.

Cuando la tecnología permita una mayor creación de máscaras con este tipo de películas el coste por oblea funcional bajará, pero como la industria no se detiene ni un segundo, el problema se agravará de nuevo al bajar a 5 nm o inferiores.

Intel, TSMC y Samsung tendrán que grabar con EUV atravesando la película dos veces, pero ABI solo puede inspeccionar en una sola película, por lo que la segunda es reflectante para el sistema. Por ello e intentando adelantarse a esto, algunos fabricantes están desarrollando nuevos equipos de inspección llamados APMI en conjunto con las ópticas.

Como vemos, a veces la tecnología no va por delante de las necesidades del mercado, lo cual es un problema desde el punto de vista del costo. Pero las compañías aprietan, quieren llegar primero y están dispuestas a asumir cierta tasa de errores, tiempo y dinero para asegurarse ventas y sobre todo prestigio.

Llegar primero tiene recompensas si se hace un buen trabajo y a un precio razonable, si no que se lo digan a AMD o a Apple.