Con la presentación de la 9ª generación de microprocesadores de Intel en el día de ayer muchos estaban expectantes ante el anuncio y confirmación de un punto que se considera básico para cualquier usuario, la soldadura entre el die y el IHS. Pero ¿por qué Intel ha vuelto a soldar sus procesadores?

Los i9, i7 e i5 de la serie 9 se han vuelto a soldar

Como cabeza de serie, el i9-9900K ha representado la apuesta del gigante azul para el mundo del gaming, ya que fue presentada como la mejor CPU para juegos de todos los tiempos.

Pero lo cierto es que aunque dicho procesador viene con unas frecuencias de vértigo, no podría obtenerlas sin el uso de una soldadura o un delid profesional. Esto último, es a lo que han tenido que recurrir los usuarios desde el 2012 y Ivy Bridge, ya que en la plataforma de gama media Intel decidió dejar de soltar sus procesadores y optar por una pasta térmica de calidad media.

Muchos usuarios pusieron el grito en el cielo ya que las temperaturas a cada generación han ido subiendo en la gran mayoría de los casos, debido entre otros factores a mayor número de núcleos o mayores frecuencias.

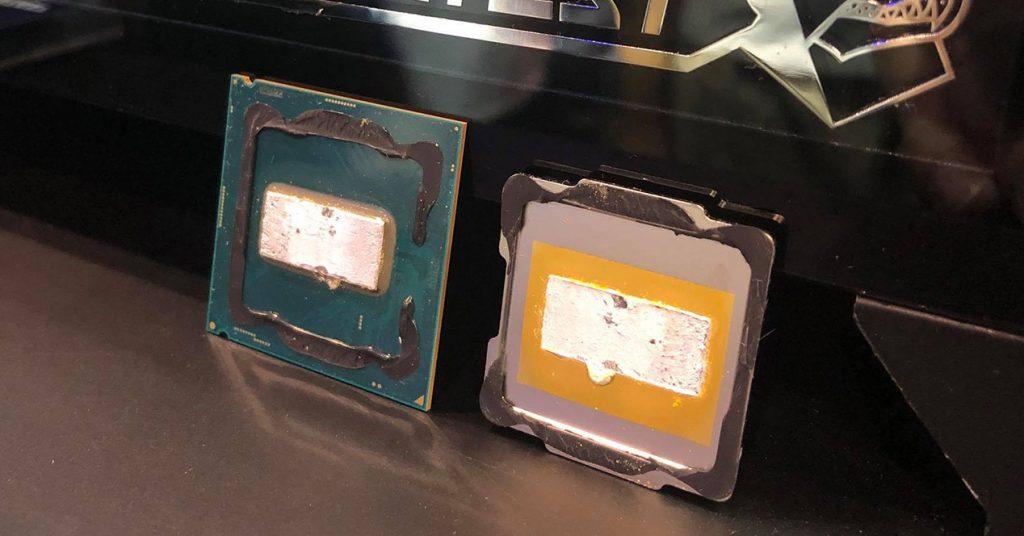

En contra de lo que se dice, la pasta térmica de Intel no es de baja calidad, aproximadamente ronda los 4-5 w/mk, y aunque no es top, debería ser suficiente para manejar velocidades de stocks de sus CPUs. Muchos de los problemas vienen por un exceso de glue (o compuesto sellante) que origina un mal contacto entre el die y el IHS, por lo que si juntamos ambas cosas obtenemos un bonito procesador pero bastante caliente por norma.

Sobre la soldadura, se rumorea que Intel dejó de introducirla en su gama media de procesadores por varias razones: la primera es un abaratamiento de los costes. Una soldadura incluye muchos materiales bastante caros y difíciles de adherir entre sí, por lo que se necesitan catalizadores para dicha unión sin perder rendimiento.

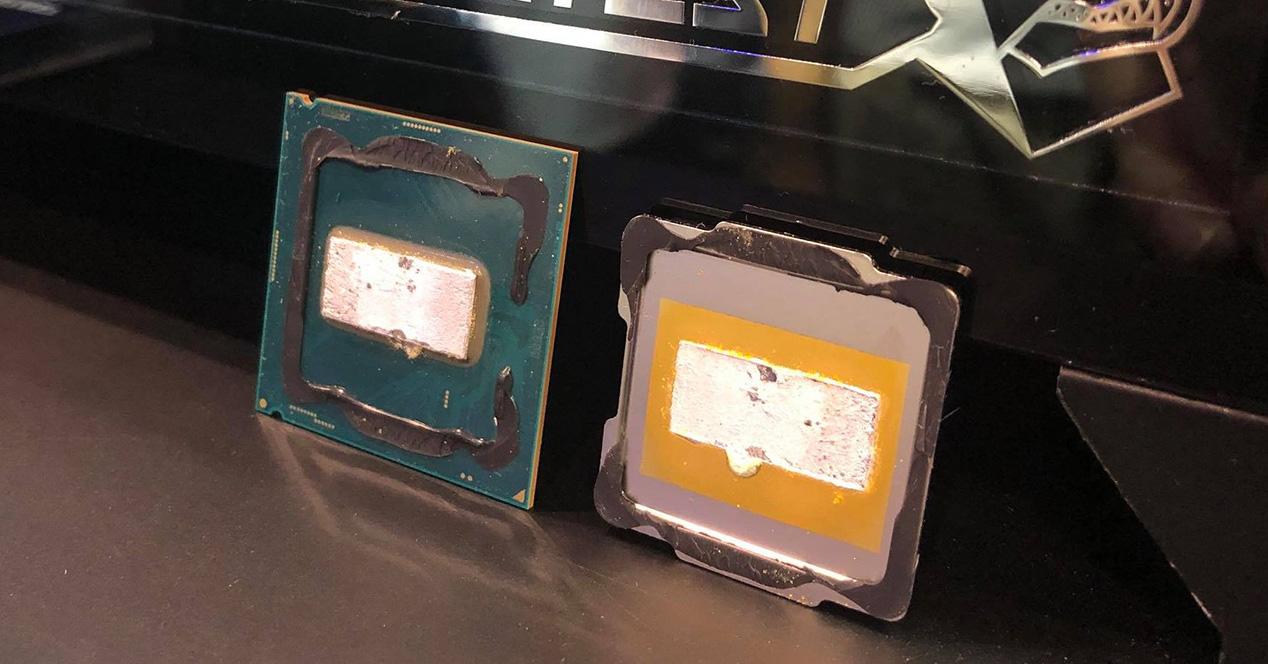

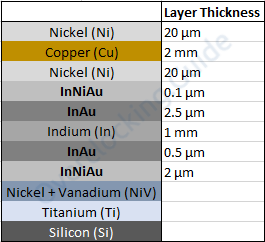

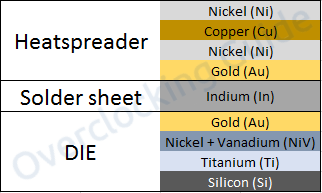

Como sabemos, el IHS está hecho de cobre con un baño de níquel por ambos lados, pero para que la soldadura se produzca es necesario el oro de 24 quilates (100% puro) para que el Indium (el compuesto térmico en sí) se adhiera y no sea repelido. El problema es que el Indium y el silicio no se llevan nada bien, cuesta que se mantenga en un buen contacto microscópicamente hablando, por lo que se tiene que recurrir una vez más al oro junto con niquel+vanadio y una capa de titanio para que la soldadura sea exitosa y no se pierda rendimiento térmico.

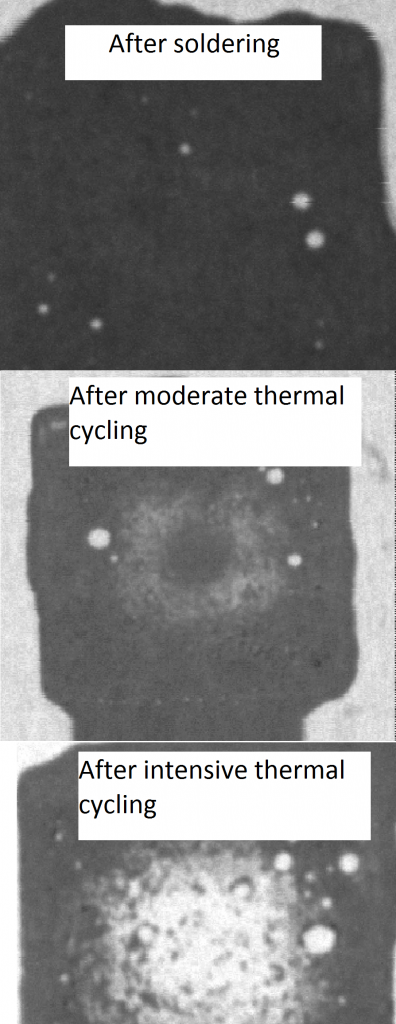

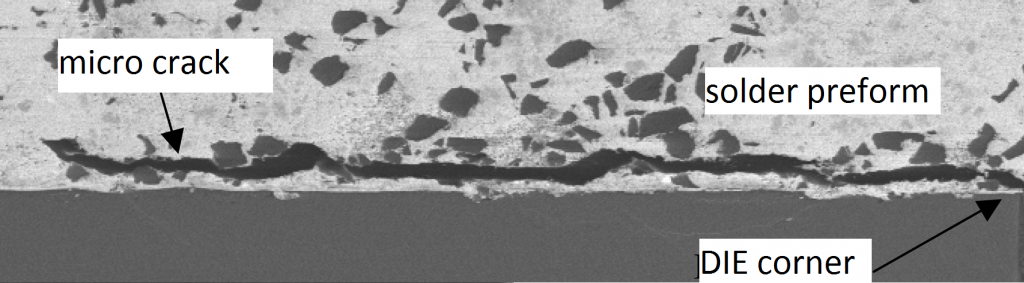

Pero ayer Intel dio otra respuesta más que vamos a explicar con detenimiento. La marca afirmó que con el paso del tiempo se producían grietas en el metal, que si bien es cierto hay que puntualizar que por norma son microgrietas.

Estas pequeñísimas grietas se producen por los ciclos térmicos que soportan las CPUs y por la propia tracción que ejerce la soldadura con el IHS. Esas microgrietas dan paso a pequeños huecos que disminuyen la conductividad térmica y aumentan la resistencia térmica, con la posible fisura en las esquinas del die después de ciclos intensivos.

Al producirse las grietas el rendimiento disminuye y la temperatura aumenta. Este efecto solo va a peor en el tiempo (mucho tiempo según Intel) y se ve más rápidamente en CPUs con dies de un tamaño pequeño, mientras que en CPUs con dies mayores esto se produce en mucha menor medida.

Esta es una de las razones por las que Intel dejó de soldar su gama media, manteniendo su HEDT con soldadura, hasta Skylake-X, donde curiosamente optó por pasta térmica de nuevo.

La última teoría nos dice que Intel intentaba reducir su dependencia de minerales de conflicto, ya que para extraer los compuestos mencionados arriba muchas personas en ciertas regiones del mundo estaban muriendo en dicha extracción.

No sabemos de momento si Intel ha encontrado otra manera de combinar elementos para evitar todo lo escrito, no olvidemos que tiene a muchos de los mejores ingenieros en metalurgia del mundo, pero lo que si es seguro es que es una gran noticia para cualquier futuro comprador.