Estamos viviendo una época de cambio en la industria de los semiconductores. La mayoría no es consciente de los cambios que se avecinan y de otros que harán volver a la industria a tomar medidas para seguir avanzando. Uno de estos cambios es precisamente la tecnología EUV, la cual requiere de una serie de elementos muy específicos para poder realizar su trabajo de la mejor manera. Uno de ellos son las llamadas máscaras en blanco, muy cotizadas y muy escasas actualmente, pero ¿qué son y para qué se usan?

Al hablar de grabados en una oblea debemos separar muy claramente dos escenarios. Por un lado, tenemos la tecnología y máquinas que son capaces de grabar la oblea a unos determinados nanómetros mediante longitudes de onda.

Por otro, tenemos a los fabricantes de máscaras (fotomáscaras), las cuales son las encargadas de permitir grabar con precisión el haz de luz de las máquinas en cada oblea. Es un duopolio que no se pueden entender unos sin otros, por lo que la industria se debate entre ambos y al mismo tiempo en obleas de mayor tamaño, menor grano, más puras y más gruesas.

El triunvirato del silicio y los nanómetros es especialmente sensible a los cambios y todo suele ir muy lento, ya que se tiene que garantizar la mayor precisión para así ofrecer el menor número de los llamados «blancos«.

El negocio de las máscaras en blanco y su importancia

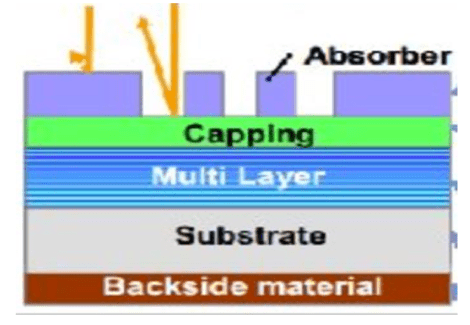

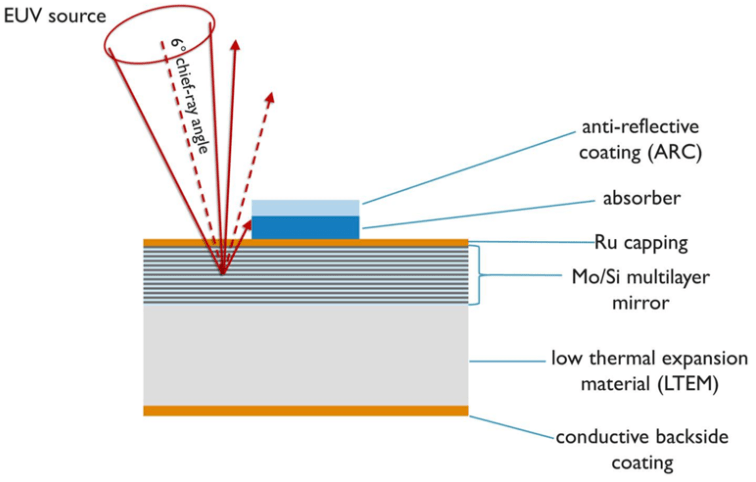

Para que los chips sean los más perfectos posibles se necesita un componente vital que se ha adaptado a la nueva tecnología EUV: las máscaras en blanco. Este tipo de máscaras está específicamente diseñada para servir como sustrato a una fotomáscara, ya que sin ella no se puede realizar el grabado de los chips.

Para poder crear una fotomáscara EUV se necesita previamente y sin distinción una máscara en blanco EUV, lo cual no sería un problema si no fuese porque solo dos fabricantes en el mundo las pueden hacer por su alta complejidad: AGC y Hoya.

Este tipo de máscaras determina el uso y calidad de la fotomáscara. El proceso es simple: se produce la mejor máscara en blanco posible (precio superior a los 100.000 dólares actualmente por máscara) para que una vez terminada, esta se envíe a un fabricante de fotomáscaras y esta pueda grabar su diseño en el sustrato.

Miles de fotomáscaras, pero muy pocos diseños de máscaras en blanco

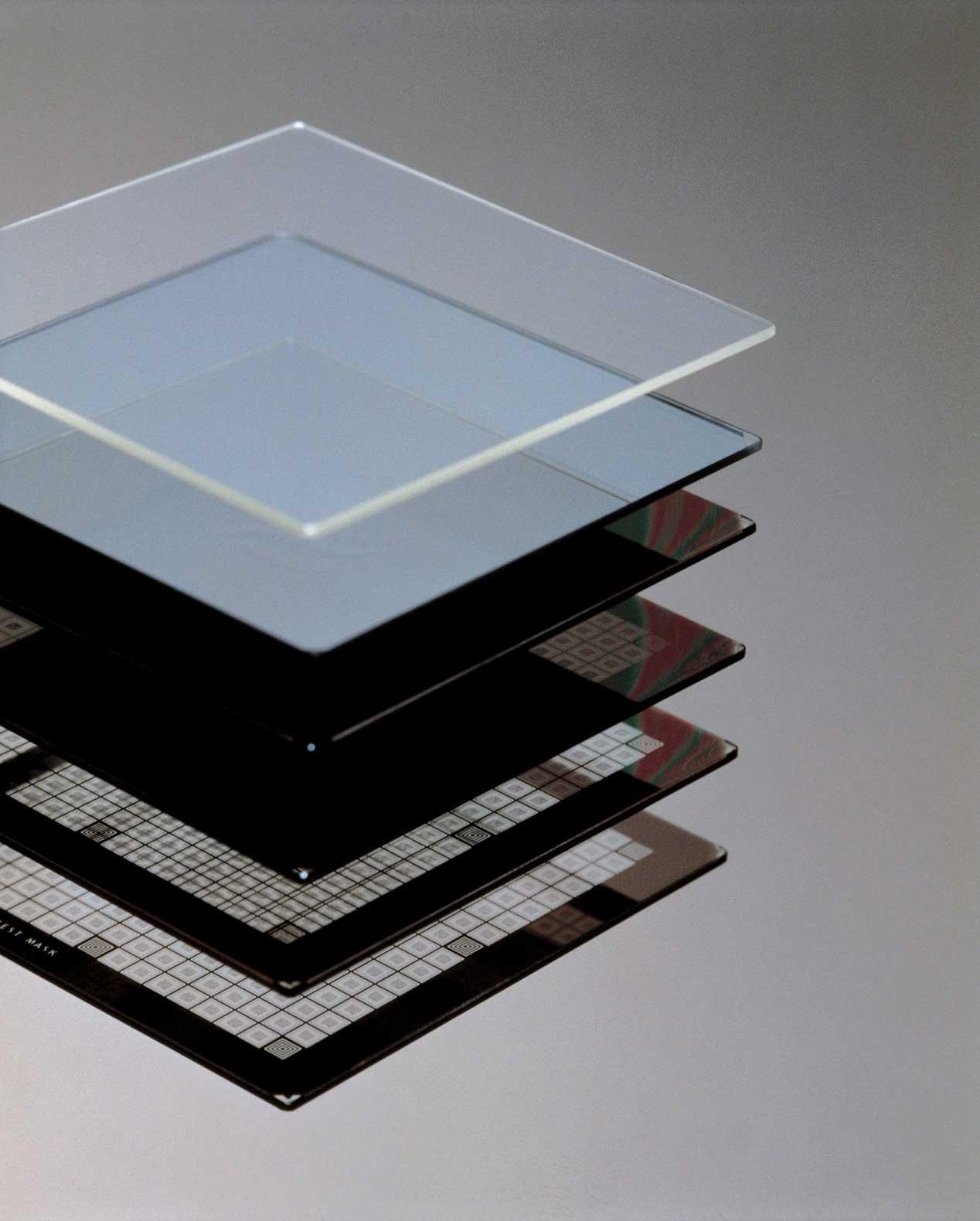

Lo que diferencia una fotomáscara de una máscara en blanco es que las primeras se corresponden a cada diseño IC de cada fabricante, es decir, si NVIDIA necesita 10 chips distintos para sus GPU Ampere, el fabricante de fotomáscaras diseña 10 distintas que corresponden cada una a un IC en concreto.

En cambio, se usará un tipo de máscara en blanco para grabar todos y cada uno de los diseños de los de Huang en la oblea. Por lo tanto, las fotomáscaras son plantillas maestras de los diseños de cada chip.

Una vez que ya se tiene impresa cada fotomáscara y tenemos la máscara en blanco bajo ella y justo por encima del sustrato, ambas se colocan en el escáner de litografía donde la luz se proyecta a través de ellas y se modela imágenes en la oblea que finalmente serán los transistores y su diseño.

Por lo tanto, tener una máscara en blanco con alta pureza y sin defectos es tan vital o más que tener una fotomáscara muy trabajada o una oblea muy pura, ya que un fallo en estas se traduce en irregularidades que se imprimen en cada oblea.

Por ello, el número de chips de CPUs o GPUs que sean válidos y totalmente funcionales variará entre cada una de ellas, debido principalmente en este caso al uso de las máscaras en blanco en conjunto con la calidad de la oblea.